.

Hình ảnh DC contactor thiết kế cũ

Thoạt nhìn, DC contactor có vẻ đơn giản. Tuy nhiên, để chế tạo và vận hành hiệu quả, thiết bị này đòi hỏi sự kết hợp của nhiều công nghệ: điện từ, vật liệu, cơ khí chính xác, kỹ thuật dập hồ quang, công nghệ kín khí, và kết cấu độ bền cao. Sau nhiều năm phát triển, DC contactor ngày nay đạt được các tiêu chí quan trọng:

- Kích thước nhỏ gọn

- Khả năng đóng cắt mạnh mẽ

- Tự động hóa – tiêu chuẩn hóa

- Tích hợp thông minh

DC contactor hiện đại được kỳ vọng xử lý điện áp/dòng điện rất lớn, đảm bảo không phát sinh hồ quang, hỗ trợ dòng hai chiều, cùng tuổi thọ điện – cơ học hàng trăm nghìn chu kỳ. Đây là thách thức lớn đối với thiết kế, vật liệu, công nghệ dập hồ quang và độ bền kết cấu.

Bài viết dưới đây cung cấp cái nhìn toàn diện: DC contactor là gì, cấu tạo, nguyên lý hoạt động, ứng dụng và các công nghệ tiên tiến từ HIITIO.

DC Contactor là gì ?

Không giống như contactor AC, contactor DC phải đối mặt với nhiều thách thức đặc thù do dòng điện một chiều không có điểm “zero-crossing” (không đi qua điểm 0 như AC).

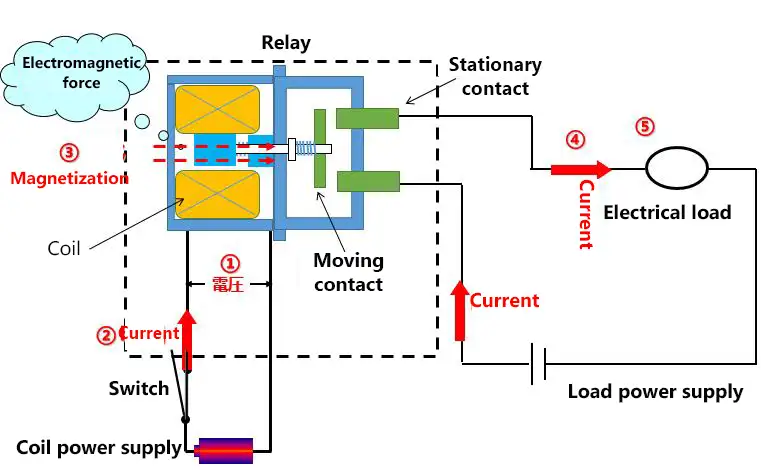

Khi cuộn dây (coil) được cấp điện, lõi sắt và phần ứng (armature) bị từ hóa, tạo ra một điện thế từ tại các cực và sinh ra lực hút điện từ giữa chúng. Khi lực hút này lớn hơn lực đàn hồi của lò xo, phần ứng bắt đầu chuyển động về phía lõi sắt, cho phép các tiếp điểm đóng lại và dòng điện chạy qua mạch.

Khi dòng điện trong cuộn dây giảm xuống dưới một giá trị nhất định hoặc nguồn bị ngắt, lực hút điện từ trở nên nhỏ hơn lực đàn hồi của lò xo, khiến phần ứng quay trở lại vị trí ban đầu của nó. Khi đó, các tiếp điểm mở ra và dòng điện bị ngắt.

Contactor là một thiết bị điện sử dụng lực hút điện từ sinh ra từ cuộn dây mang dòng điện để vận hành cơ cấu cơ khí nhằm thực hiện một tác động mong muốn. Đây là một linh kiện điện từ chuyển đổi năng lượng điện thành cơ năng

Hoạt động của contactor nghe có vẻ đơn giản, nhưng quá trình đóng cắt thực tế lại có tác động điện và cơ rất lớn, đặc biệt khi đang mang tải. Khi tiếp điểm mở ra, hồ quang điện chắc chắn sẽ hình thành và phải được dập tắt hiệu quả để tránh hư hại thiết bị.

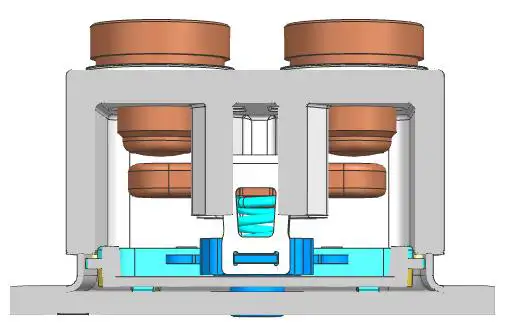

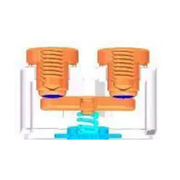

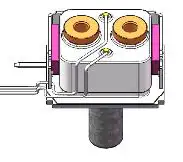

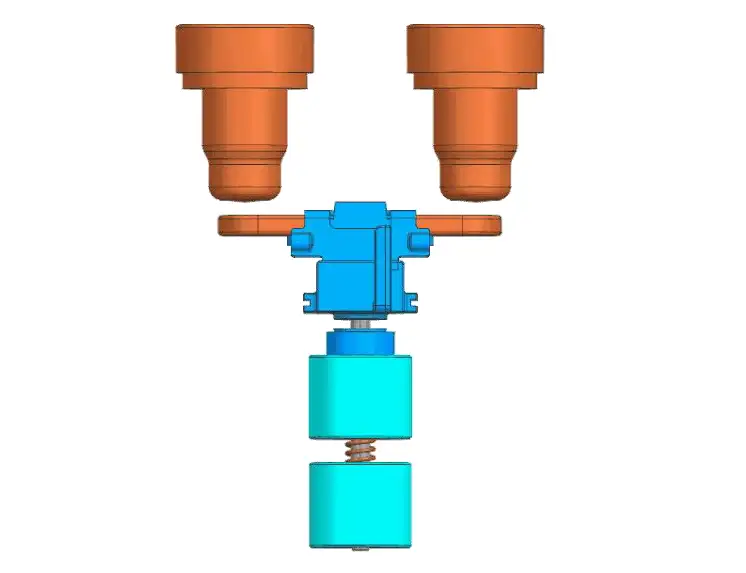

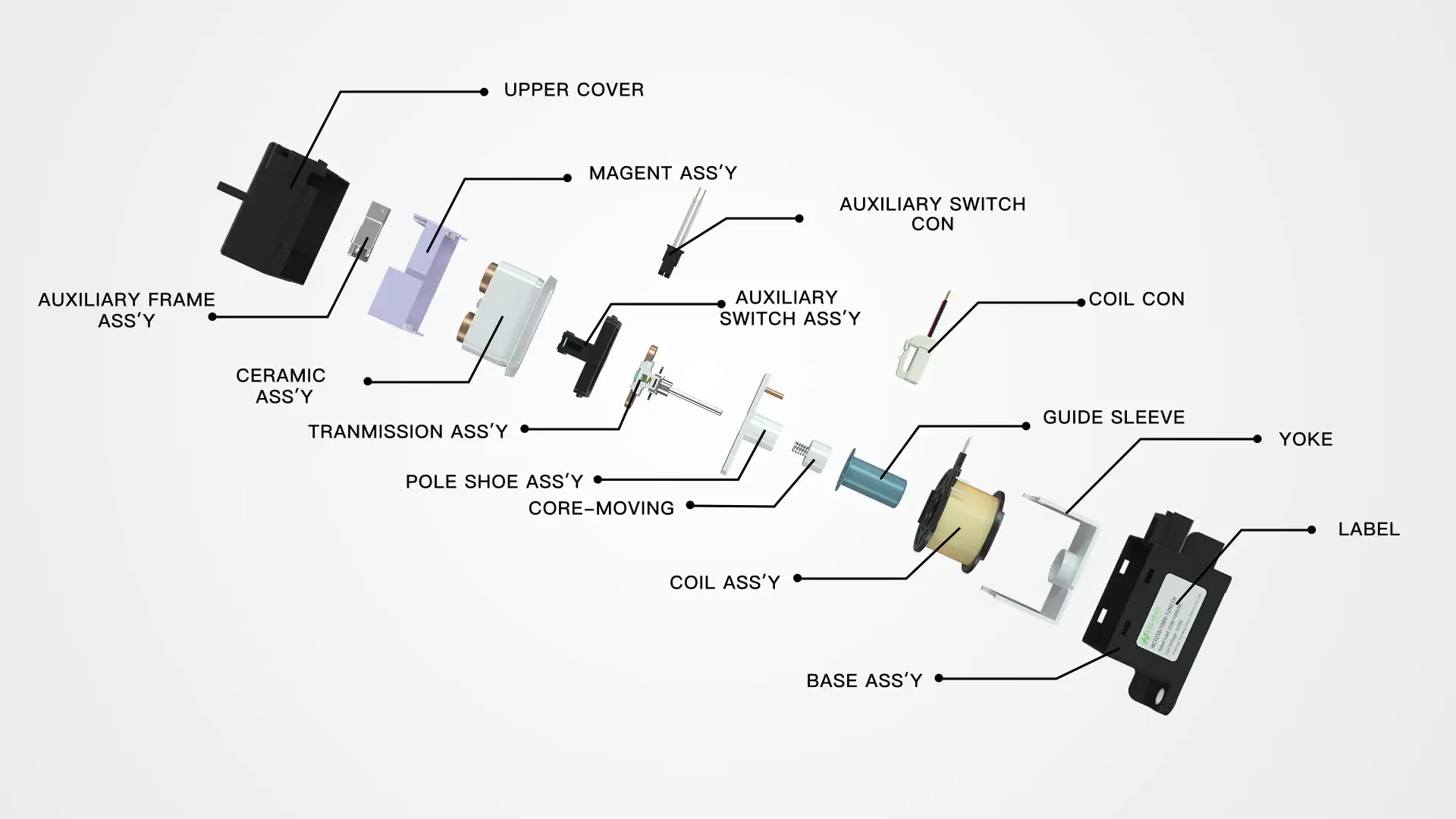

Cấu tạo của DC contactor

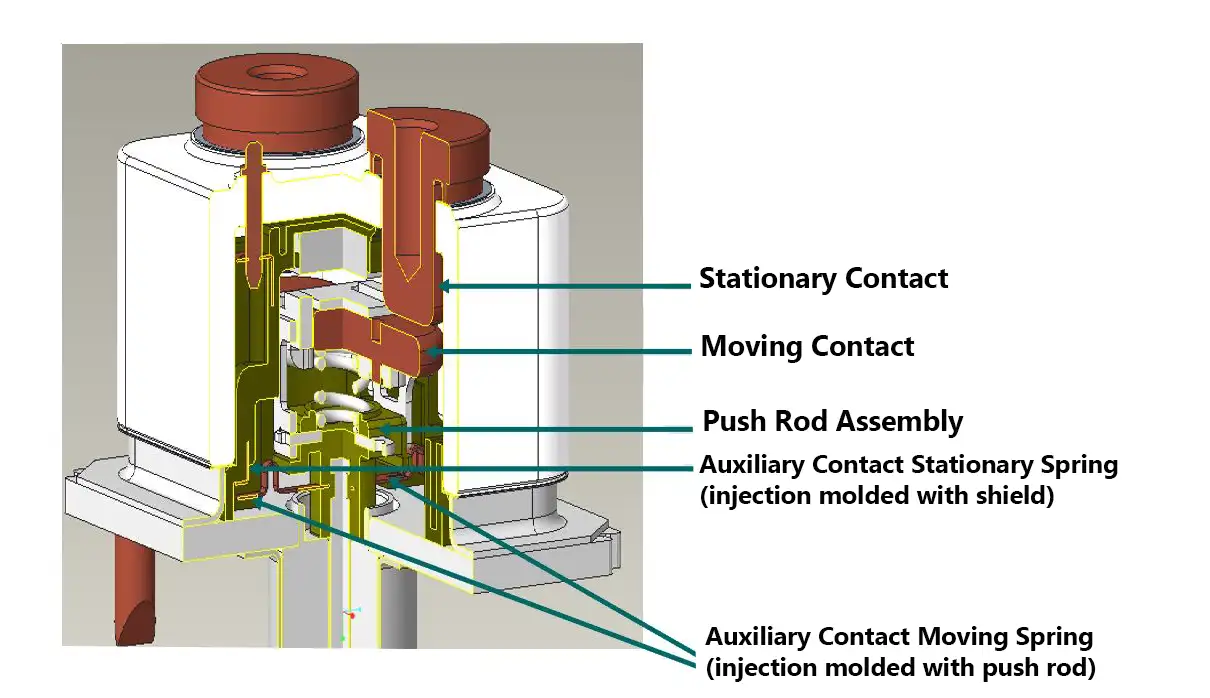

Cấu tạo của một contactor thường bao gồm cuộn dây điện từ, phần ứng (armature) di động, tiếp điểm tĩnh và tiếp điểm động, cơ chế dập hồ quang, và vỏ cách điện. Mỗi bộ phận đều được thiết kế để đáp ứng các yêu cầu hiệu năng riêng — như đóng cắt nhanh, độ bền cao, và khả năng cách ly đáng tin cậy khi mang tải.

Hiểu rõ cấu trúc bên trong của contactor không chỉ giúp lựa chọn và bảo trì thiết bị đúng cách, mà còn hỗ trợ chẩn đoán sự cố và nâng cao độ tin cậy cho toàn bộ hệ thống.

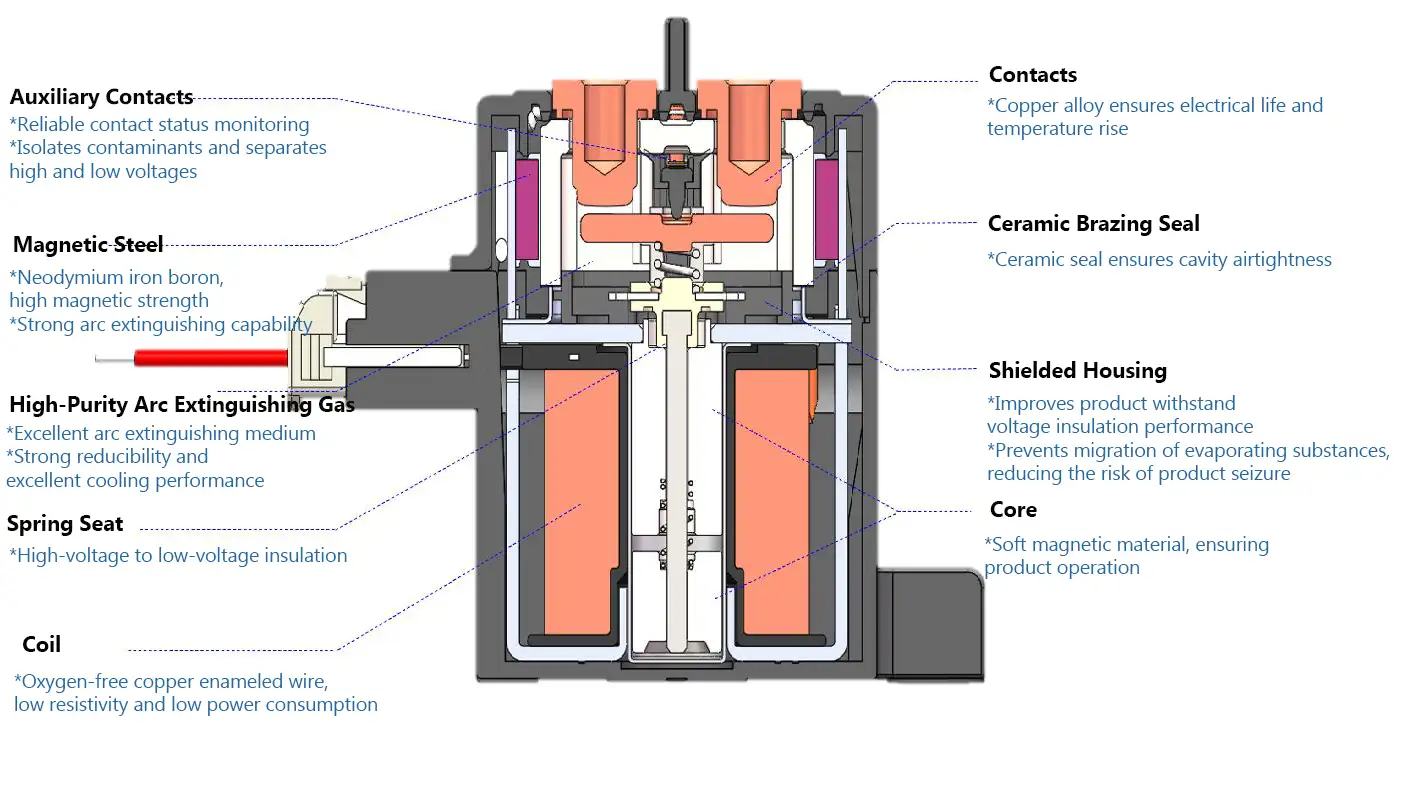

Ghi chú:

Auxiliary Contacts – Tiếp điểm phụ

Giám sát trạng thái tiếp điểm đáng tin cậy

Cách ly tạp chất và tách biệt điện áp cao – thấp

Magnetic-Steel - Nam châm từ tính mạnh

Vật liệu nam châm NdFeB, lực từ mạnh

Khả năng dập hồ quang vượt trội

High-Purity Arc Extinguishing Gas - khí dập hồ quang độ tinh khiết cao

Môi trường dập hồ quang hiệu suất cao

Khả năng hoàn nguyên mạnh và hiệu suất làm mát vượt trội

Core - Lõi sắt từ (Magnetic Core / Iron Core)

Làm từ vật liệu từ mềm – có độ từ thẩm cao

Tăng cường từ trường khi coil được cấp điện

Tạo lực hút mạnh lên armature

Đảm bảo contactor đóng nhanh, chắc, ổn định

Spring Seat - Đế lò xo

Giữ và định vị lò xo

Truyền lực đàn hồi để đóng/ngắt contactor

Cách điện giữa vùng điện áp cao và thấp

Coil - Cuộn hút

Dây đồng không oxy phủ men, điện trở thấp và tiêu thụ năng lượng thấp

Coil tạo ra từ trường khi được cấp điện, và từ trường này tạo ra lực hút lên lõi sắt động (armature), giúp:

- Đóng tiếp điểm (khi hút)

- Nhả tiếp điểm (khi coil mất điện)

Shielded Housing trong DC contactor là vỏ chắn – vỏ bảo vệ có che chắn điện môi, được thiết kế để:

Tăng khả năng cách điện và chịu điện áp cao,

Ngăn chặn hơi chất bốc bay (evaporated substances) từ buồng hồ quang lan sang các bộ phận cơ khí,

Giảm nguy cơ kẹt cơ cấu hoặc giảm hiệu suất cách điện theo thời gian.

Contacts - Tiếp điểm chính DC Contactor

Các tiếp điểm đóng/ngắt mạch công suất, được làm từ hợp kim đồng chuyên dụng, đảm nhiệm vai trò truyền tải dòng điện và chịu hồ quang trong DC contactor.

Ceramic Brazing Seal - Buồng dập hồ quang

Mối hàn kim loại–gốm kín khí bằng công nghệ hàn bạc/hàn hợp kim ở nhiệt độ cao.

Kết quả của quá trình này tạo ra:

- Một buồng hồ quang kín tuyệt đối - Không lọt khí, không ẩm, không vi tạp.

- Đảm bảo không có rò khí Hydrogen - Rất quan trọng vì buồng này thường chứa khí H₂ tinh khiết để dập hồ quang.

- Độ bền cơ học cực cao - Chịu được áp suất, rung, sốc và chu kỳ nhiệt.

- Khả năng cách điện vượt trội - Gốm có điện môi rất cao, chịu điện áp tới hàng kV.

.

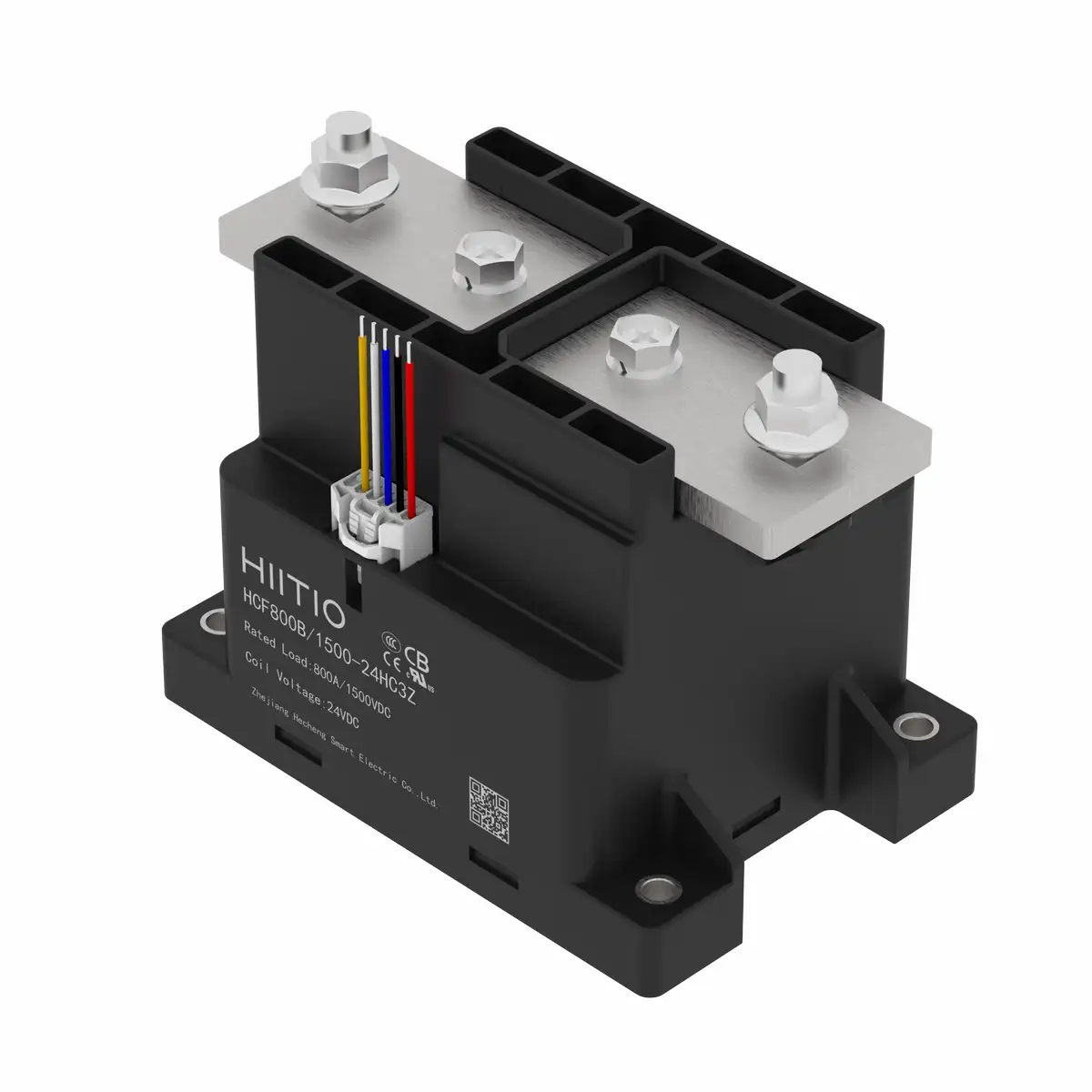

DC contactor gồm ba phần chính: hệ thống tiếp điểm, hệ thống điện từ, và hệ thống dập hồ quang.

Các nội dung quan trọng:

-

Cấu trúc buồng kín gốm được nạp hỗn hợp khí Hydro để ngăn oxy hóa tiếp điểm và tăng cường khả năng dập hồ quang.

-

Thiết kế buồng kín gốm kết hợp dập hồ quang bằng từ trường giúp đạt trạng thái không hồ quang (zero arcing), đảm bảo độ an toàn và độ tin cậy cao.

-

Thiết kế không phân cực ở cả tải và cuộn coil.

-

Sản phẩm HIITIO đạt các chứng nhận UL, CUL, CE, CB, 3C và S-mark.

-

Sản phẩm của HIITIO tuân thủ tiêu chuẩn môi trường RoHS và REACH.

1. Hệ thống tiếp điểm (Contact System)

Đây là bộ phận cốt lõi quyết định khả năng dẫn dòng của contactor. Hệ thống bao gồm tiếp điểm chính và tiếp điểm phụ, với:

-

Tiếp điểm tĩnh (fixed/static contacts)

-

Tiếp điểm động (movable/dynamic contacts)

-

Trục dẫn động

Khi tiếp điểm tĩnh và động tách rời → mạch hở (ngắt).

Khi chúng chạm nhau → mạch đóng (kết nối).

2. Hệ thống điện từ (Electromagnetic System)

Bao gồm:

-

Cuộn dây (coil)

-

Lõi sắt động (movable iron core)

-

Lõi từ hình chữ U (yoke iron)

-

Tấm dẫn từ (magnetic conductive sheet)

Hệ thống điện từ tạo ra lực hút cần thiết để đóng tiếp điểm. Cuộn coil (hay còn gọi là nam châm điện) sinh ra từ trường để kéo phần ứng vào, giúp tiếp điểm đóng lại.

Vỏ bọc bên ngoài – thường làm từ vật liệu cách điện – bảo vệ cuộn dây và tiếp điểm, đồng thời chống tiếp xúc điện ngoài ý muốn.

3. Hệ thống dập hồ quang (Arc Extinguishing System)

Khi ngắt dòng điện dưới tải, hồ quang điện sẽ hình thành giữa hai tiếp điểm đang tách rời. Hồ quang chủ yếu sinh ra do:

-

Phát xạ nhiệt điện tử

-

Phát xạ điện trường

Hồ quang là một dạng plasma gồm các hạt mang điện, dẫn dòng giữa các tiếp điểm.

Khi nhiệt độ hồ quang tăng lên → mức độ ion hóa tăng → điện môi của khe hở giảm, khiến việc ngắt dòng trở nên khó khăn hơn.

Nếu hồ quang không được dập nhanh:

-

Tiếp điểm sẽ bị ăn mòn

-

Hiệu suất cách điện của contactor suy giảm

-

Tuổi thọ điện bị rút ngắn, thậm chí gây hỏng thiết bị

Trong các ứng dụng DC dòng lớn, hồ quang rất khó dập. Vì vậy, contactor sử dụng:

Cuộn từ thổi hồ quang (blowout coils)

Chúng có chức năng:

-

Kéo dài hồ quang

-

Thay đổi hướng hồ quang

-

Đưa hồ quang vào buồng dập

Nhờ đó, hồ quang được dập nhanh và hiệu quả hơn.

Thiết bị dập hồ quang bằng từ trường đóng vai trò quan trọng trong việc dập hồ quang nhanh chóng, đảm bảo vận hành an toàn và tin cậy.

Phương pháp dập hồ quang (Arc Interruption Methods)

a) Buồng kín khí hoặc buồng đúc nhựa (Sealed Gas or Resin Encapsulation)

Các contactor truyền thống thường sử dụng buồng hồ quang được đúc kín bằng nhựa epoxy hoặc được nạp khí Hydrogen.

-

Buồng đúc nhựa epoxy:

Có chi phí thấp và cung cấp khả năng cách điện phù hợp. Tuy nhiên, khi hoạt động trong thời gian dài ở nhiệt độ cao, nhựa có thể bị lão hóa và xuất hiện các vết nứt vi mô, làm giảm khả năng chịu điện áp (điện môi). -

Buồng gốm kín khí Hydrogen:

Mang lại hiệu suất dập hồ quang vượt trội vì Hydrogen có độ dẫn nhiệt rất tốt và tốc độ chuyển động phân tử cao, giúp tản nhiệt hồ quang nhanh chóng.

Trong các thiết kế double-break, khí Hydrogen giúp khả năng phục hồi điện môi (dielectric recovery) cao hơn khoảng 7,5 lần so với không khí.

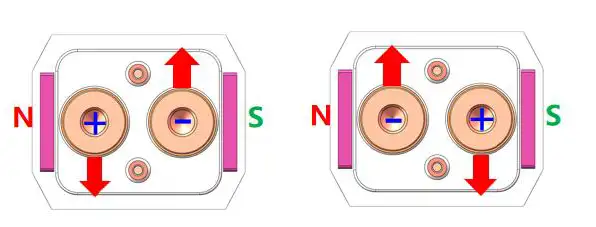

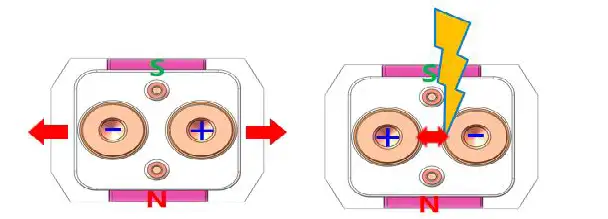

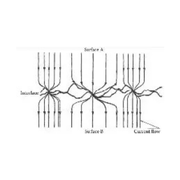

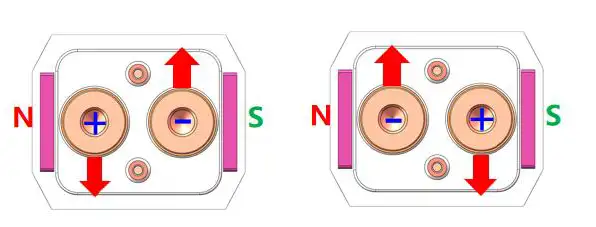

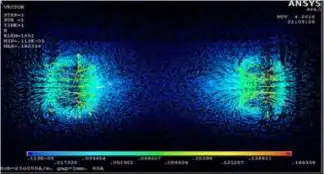

b) Dập hồ quang bằng từ trường (Magnetic Blowout)

Phương pháp dập hồ quang bằng từ trường sử dụng tác động tương hỗ giữa dòng điện hồ quang và từ trường vuông góc để kéo dài và đẩy hồ quang vào buồng dập hoặc các tấm chia hồ quang.

-

Khi hồ quang được kéo dài và khoảng cách giữa tiếp điểm động và tiếp điểm tĩnh tăng lên, điện áp hồ quang tăng, giúp hồ quang tự tắt nhanh hơn.

-

Ở các thiết kế không phân cực (non-polarized), hồ quang được đẩy tản ra ngoài bất kể chiều dòng điện.

-

Ở các thiết kế có phân cực (polarized), từ trường sẽ hướng hồ quang theo một chiều ưu tiên, giúp điều khiển hồ quang tốt hơn và tăng hiệu quả dập hồ quang.

Nguyên lý hoạt động của DC Contactor (Working Principle of DC Contactors)

Quá trình kích từ (Contactor Excitation Process)

Khi điện áp điều khiển được cấp vào cuộn coil của DC contactor cao áp, dòng điện chạy qua cuộn dây sẽ tạo ra từ trường. Từ trường này khiến lõi sắt động (armature) dịch chuyển về phía cực từ cố định.

Khi armature chuyển động, nó đẩy cơ cấu truyền động hoặc bộ tiếp điểm, làm đóng mạch, cho phép dòng điện DC chạy qua mạch công suất.

Các bước chính:

-

Tạo ra từ trường: Cuộn coil sinh ra từ trường khi được cấp điện kích từ.

-

Chuyển động của armature: Lực hút điện từ kéo armature về phía cuộn coil.

-

Đóng tiếp điểm: Armature di chuyển kéo theo bộ tiếp điểm đóng lại, hình thành đường dẫn dòng điện trong mạch.

Khi quá trình này hoàn tất, contactor ở trạng thái ON, tiếp điểm đóng và dòng điện bắt đầu chạy qua hệ thống DC cao áp.

Quá trình mất kích từ (Contactor De-Excitation Process)

Khi điện áp điều khiển bị ngắt hoặc contactor mất nguồn, dòng điện trong coil dừng lại, khiến từ trường biến mất. Vì không còn lực hút điện từ giữ armature, lò xo hồi hoặc cơ chế trả về khác sẽ đẩy armature trở lại vị trí ban đầu.

Các bước chính:

-

Sự sụp đổ của từ trường: Khi coil không còn dòng điện, từ trường lập tức giảm và mất đi.

-

Armature trở về vị trí ban đầu: Lò xo hồi hoặc cơ cấu trả về đẩy armature về trạng thái nghỉ.

-

Mở tiếp điểm: Armature tách bộ tiếp điểm ra, ngắt dòng điện và đưa mạch về trạng thái an toàn.

Quá trình khử kích từ này đưa contactor về trạng thái OFF, ngắt dòng và cách ly hệ thống DC cao áp.

Khám phá thêm các bài viết liên quan:

-

Sự khác nhau giữa Contactor và Relay

-

Các tham số cốt lõi của DC Contactor cao áp

-

Xu hướng thị trường DC Contactor cao áp

Ưu điểm của quá trình kích từ và mất kích từ (Excitation/De-Excitation Process)

| Giai đoạn | Mô tả |

| Excitation (Kích từ) | Khi được cấp điện, contactor tạo ra một đường dẫn có điện trở thấp, cho phép dòng DC cao áp chạy qua và đảm bảo khả năng điều khiển hệ thống. |

| De-Excitation (Mất kích từ) | Khi ngừng cấp điện, contactor nhanh chóng ngắt nguồn, đảm bảo an toàn vận hành và bảo vệ hệ thống trước các hư hỏng hoặc sự cố. |

Quá trình kích từ – mất kích từ này đóng vai trò quan trọng trong việc quản lý các mạch DC cao áp, đảm bảo khả năng đóng cắt ổn định và tin cậy trong các ngành như năng lượng tái tạo, xe điện và tự động hóa công nghiệp.

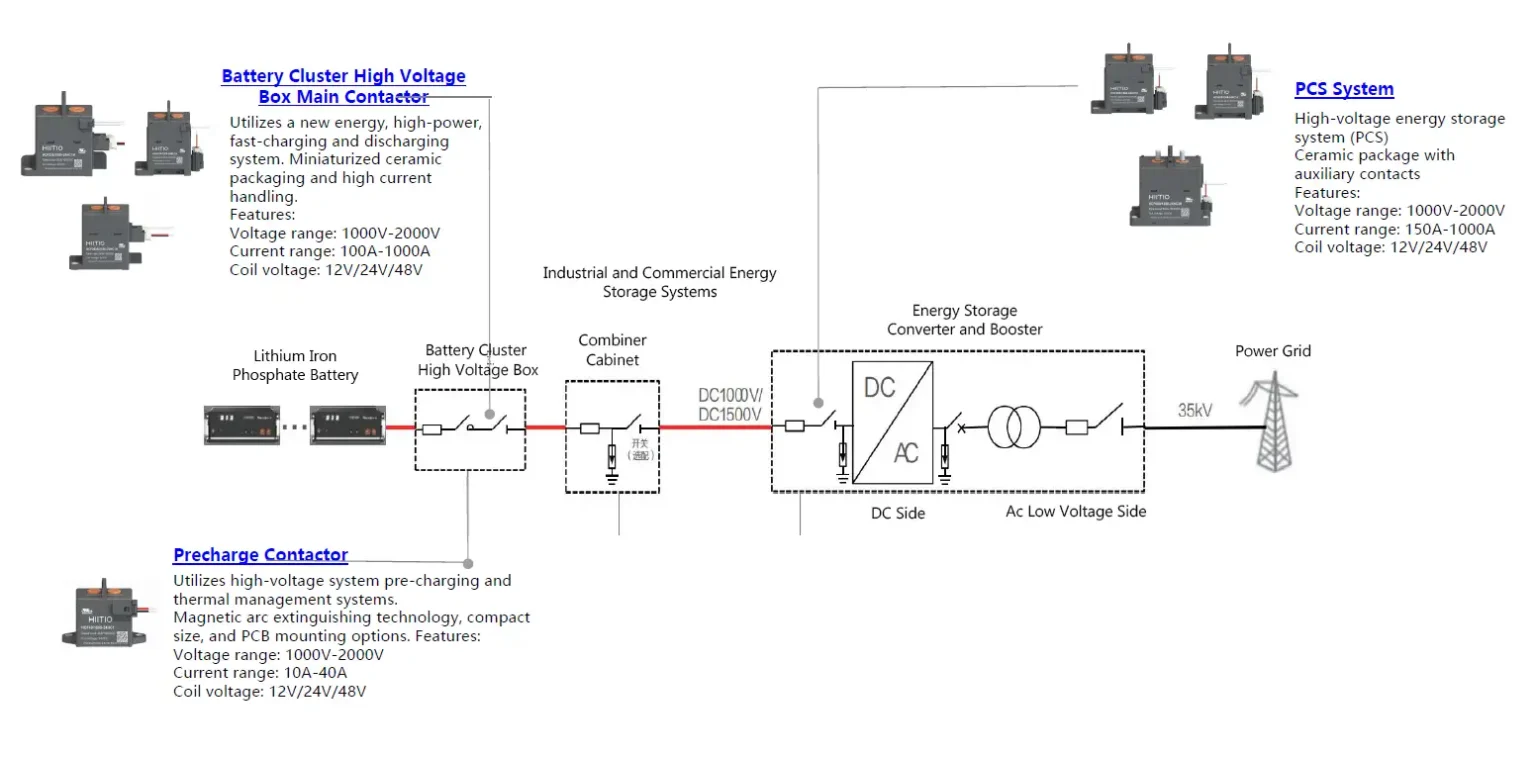

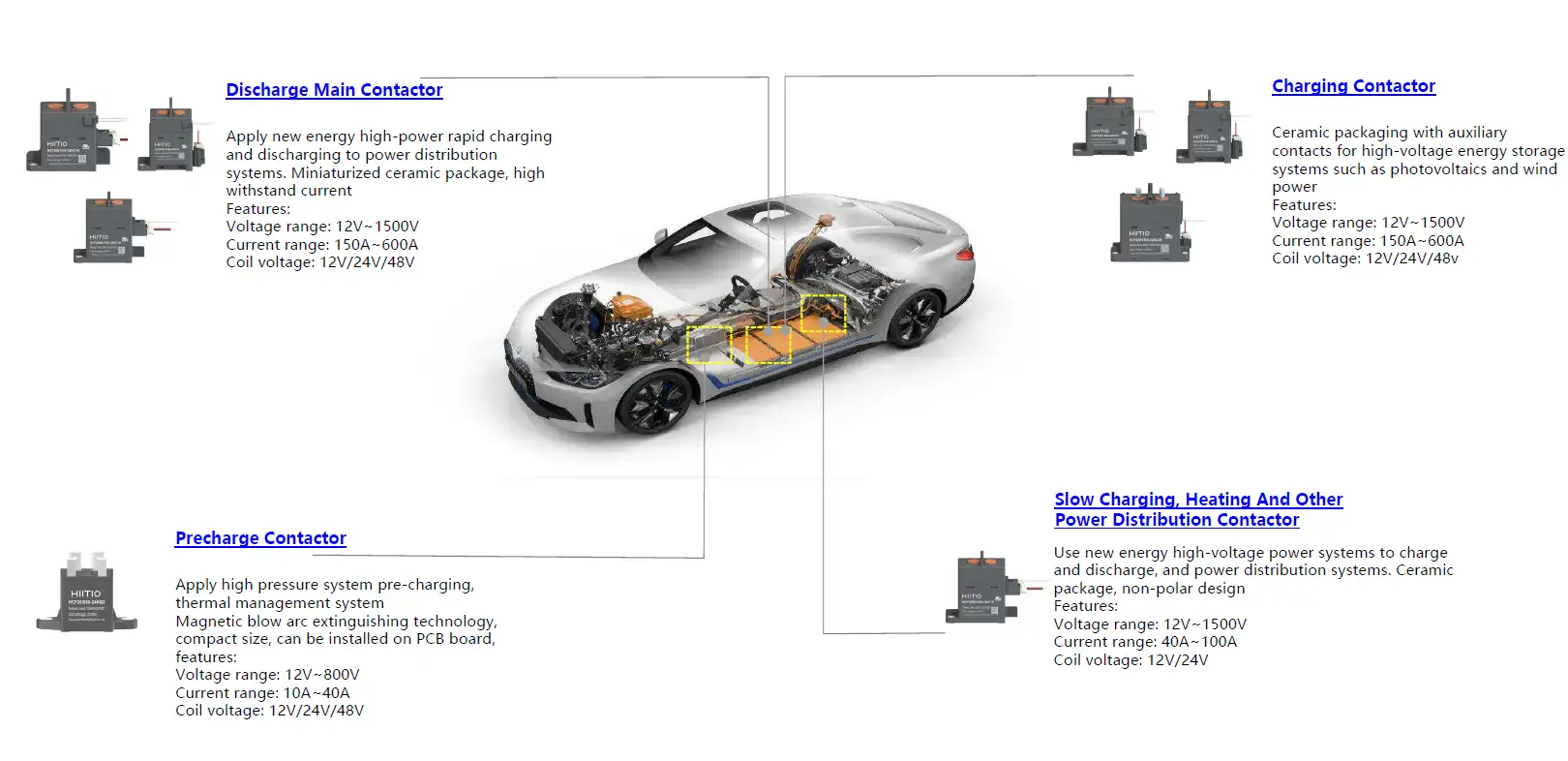

Ứng dụng của DC Contactor (Applications of DC Contactors)

DC contactor được sử dụng rộng rãi trong nhiều ngành công nghiệp và ứng dụng khác nhau, bao gồm:

Xe điện (Electric Vehicles – EVs):

DC contactor là linh kiện quan trọng trong xe điện, dùng để điều khiển dòng điện giữa bộ pin (battery pack) và động cơ điện. Chúng đảm bảo khả năng quản lý năng lượng hiệu quả và duy trì an toàn trong quá trình vận hành của phương tiện.

Trạm sạc xe điện (EV Charging Stations):

Trong hạ tầng sạc xe điện, DC contactor được sử dụng để điều khiển quá trình sạc và quản lý dòng công suất giữa trạm sạc và xe điện. Chúng cung cấp khả năng cách ly và đóng cắt an toàn, giúp quá trình sạc diễn ra hiệu quả và đáng tin cậy.

Hệ thống năng lượng tái tạo (Renewable Energy Systems):

DC contactor giữ vai trò quan trọng trong các hệ thống năng lượng tái tạo như nhà máy điện mặt trời và trang trại điện gió. Thiết bị này được dùng để kết nối hoặc cô lập các nguồn DC, giúp vận hành ổn định và hỗ trợ hòa lưới năng lượng tái tạo.

Hệ thống lưu trữ năng lượng (Energy Storage Systems – ESS):

DC contactor là thành phần không thể thiếu trong các hệ thống lưu trữ năng lượng như pin lithium, ắc quy, hay siêu tụ điện. Chúng thực hiện chức năng kết nối và ngắt kết nối thiết bị lưu trữ với hệ thống điện lưới, cho phép lưu trữ và sử dụng năng lượng một cách hiệu quả.

Tự động hóa công nghiệp (Industrial Automation):

Trong tự động hóa công nghiệp, DC contactor được sử dụng rộng rãi trong nhà máy sản xuất, robot công nghiệp, và các hệ thống điều khiển quá trình. Chúng hỗ trợ điều khiển động cơ DC, bộ chấp hành (actuators) và nhiều loại tải điện một chiều khác.

Hệ thống truyền tải điện một chiều cao áp (HVDC Transmission Systems):

Các hệ thống truyền tải điện một chiều cao áp (HVDC) sử dụng DC contactor để đóng cắt và cách ly các mạch DC ở mức điện áp rất cao. Những contactor này được thiết kế để chịu dòng điện và điện áp lớn, đảm bảo việc truyền tải điện năng diễn ra hiệu quả, an toàn và ổn định.

5 lưu ý quan trọng để chọn đúng DC Contactor

Trong quá trình sử dụng thực tế, DC contactor có thể gặp phải nhiều điều kiện môi trường khác nhau hoặc các sự cố bất ngờ. Do đó, cần hiểu rõ đặc tính vận hành và điều kiện làm việc của DC contactor, thậm chí phải kiểm tra trong môi trường thực tế để lựa chọn loại contactor phù hợp nhất cho ứng dụng của bạn.

1. Cuộn dây (Coil)

Cần chú ý đến: cực tính của coil, điện áp danh định, điện áp vận hành, điện áp nhả, điện áp làm việc, và điện trở coil. Các yếu tố cần xem xét gồm:

-

Dạng sóng của nguồn điều khiển coil.

-

Mức dao động điện áp và độ ổn định của nguồn cấp.

-

Nhiệt độ môi trường, mức tăng nhiệt của coil, và khả năng khởi động nóng (hot start).

-

Sụt áp khi điều khiển contactor bằng mạch bán dẫn.

2. Tiếp điểm chính (Main Contacts)

Đánh giá khả năng chịu tải của tiếp điểm chính, điện trở tiếp điểm và tuổi thọ điện. Các điểm cần lưu ý:

-

Dòng tải, loại tải và cực tính của tải.

-

Dòng inrush và tần suất đóng cắt.

-

Vị trí lắp đặt contactor trong mạch và kiểu kết nối.

-

Đảm bảo tuổi thọ điện của contactor phù hợp với thiết bị mà nó phục vụ.

-

Ảnh hưởng của nhiệt độ môi trường khi vận hành.

3. Thời gian vận hành (Operate Time)

Cần hiểu rõ: thời gian đóng, thời gian dội tiếp điểm (bounce time) và thời gian nhả của contactor. Các yếu tố ảnh hưởng:

-

Nhiệt độ môi trường thực tế.

-

Điện áp coil tại thời điểm vận hành.

4. Đặc tính cơ học (Mechanical Characteristics)

Bao gồm 4 yếu tố quan trọng: khả năng chịu rung, chịu sốc, điều kiện môi trường, và tuổi thọ cơ học.

Cần xem xét:

-

Mức rung và sốc trong điều kiện làm việc.

-

Độ cao, nhiệt độ và các chất gây nhiễm (ví dụ: khí lưu huỳnh, dầu, hơi silicon).

-

Khả năng bị nhiễu từ trường trong môi trường hoạt động.

5. Các đặc tính khác

Ngoài các yếu tố trên, cần chú ý thêm:

-

Điện trở cách điện và độ bền điện.

-

Quy trình lắp đặt và kích thước vật lý của contactor.

Các điểm quan trọng:

-

Đảm bảo lực siết mối nối và mặt bích lắp đặt đúng theo tiêu chuẩn.

-

Kiểm tra độ phẳng và độ mịn của bề mặt lắp đặt.

-

Áp dụng biện pháp chống lỏng trong quá trình lắp đặt để tránh sự cố.

Mở rộng kiến thức với các bài viết sau:

-

Mua DC contactor cao áp từ Trung Quốc: Hướng dẫn tối ưu hóa giữa chất lượng và giá thành

-

Có thể dùng AC contactor cho ứng dụng DC không?

Các dạng hỏng thường gặp của DC Contactor (Common Contactor Failure Modes)

Việc hiểu nguyên nhân hỏng — dấu hiệu quan sát, phân tích lỗi và nguyên nhân gốc rễ — là rất quan trọng để nâng cao độ tin cậy hệ thống, rút ngắn thời gian xử lý sự cố và ngăn ngừa tái diễn. Dưới đây là 4 dạng hỏng phổ biến mà kỹ sư thường gặp trong thực tế:

1. Coil được cấp điện nhưng contactor không hút; không có dòng coil

Hiện tượng lỗi:

Coil được cấp nguồn nhưng contactor không hoạt động; đo không có dòng coil (mạch hở).

Phân tích:

Mạch điều khiển cuộn coil/economizer hoặc dây quấn coil bị đứt, khiến mạch coil bị hở và không tạo được lực từ.

Nguyên nhân thường gặp:

-

Hỏng mạch economizer/driver PCB:

Mạch economizer dùng linh kiện điện áp thấp; nếu nguồn cấp bị quá áp hoặc có xung nhiễu, MOSFET và linh kiện bán dẫn có thể bị hỏng và làm mạch coil bị hở. -

Lỗi mối nối hoặc đứt dây coil:

Do mối hàn giữa dây đồng và chân pin yếu; dây coil bị kẹp, bị cắt hoặc bị đứt do rung động tần số cao. -

Hỏng mối nối dây men:

Các mối hàn bị nguội hoặc nứt giữa dây đồng phủ men và chân pin dẫn đến tiếp xúc chập chờn hoặc mất hoàn toàn.

2. Coil mất điện nhưng tiếp điểm vẫn không nhả (tình trạng kẹt tiếp điểm)

Hiện tượng lỗi:

Sau khi coil mất nguồn, tiếp điểm chính không mở và vẫn duy trì dẫn điện.

Phân tích:

Tiếp điểm bị dính/hàn do hồ quang; lực lò xo hồi không đủ để tách hai tiếp điểm.

Nguyên nhân thường gặp:

-

Tải tụ lớn không có mạch pre-charge:

Khi sạc tụ, dòng inrush lớn tạo hồ quang mạnh, làm nóng và hàn dính bề mặt tiếp điểm. -

Sự cố ngắn mạch hoặc dòng lỗi lớn:

Dòng cực lớn tạo ra lực Lorentz mạnh → giảm lực ép tiếp điểm → nhiệt tăng cao → gây hàn dính. -

Quá tải kéo dài:

Dòng chạy vượt định mức trong thời gian dài tạo nhiệt I²R → làm mềm lớp vật liệu tiếp điểm → tạo vi-hàn (micro-welding) → tiếp điểm dính lại.

Tiếp điểm không đóng dù dòng coil bình thường (Contacts fail to close while coil current is normal)

Triệu chứng lỗi:

Dòng điện coil nằm trong phạm vi bình thường, nhưng bộ tiếp điểm không đóng; tải không được cấp nguồn.

Phân tích lỗi:

Hiện tượng dính nhẹ một phía (single-sided adhesion) do lần vận hành trước, hoặc kẹt cơ khí trong cụm chuyển động khiến cơ cấu tiếp điểm không thể di chuyển hết hành trình, làm contactor không thể đóng hoàn toàn.

Nguyên nhân thường gặp:

-

Dính một phía / hàn một phần (single-side adhesion / partial weld):

Lớp hàn còn sót lại ở một phía làm tăng ma sát hoặc giữ một tiếp điểm không di chuyển được, khiến cơ cấu không hoàn tất hành trình hoặc không thể nhả hoàn toàn. -

Nhiễm bẩn cơ học:

Bụi, sợi vải, mạt plating hoặc cặn bẩn trong quá trình sản xuất bám trên bề mặt tiếp điểm hoặc đường dẫn hướng gây cản trở dẫn điện hoặc chuyển động. -

Sai dung sai lắp ráp hoặc biến dạng:

Lắp quá chặt, lệch tâm, thanh dẫn động bị cong hoặc khe hở không đủ trong cụm chuyển động, dẫn đến kẹt, ma sát lớn hoặc va chạm trong quá trình vận hành.

Vỡ nổ nghiêm trọng trong quá trình hoạt động (Catastrophic rupture/explosion during operation)

Triệu chứng lỗi:

Contactor bị hỏng nghiêm trọng trong khi đóng cắt, có dấu hiệu vỡ vỏ, cháy xém nặng hoặc nổ bên trong.

Phân tích lỗi:

Hành vi hồ quang bất thường do đấu sai cực hoặc hiện tượng dính một phía từ trước, khiến năng lượng hồ quang tập trung ở một khe hở nhỏ hơn mức thiết kế. Điều này vượt quá khả năng cắt của contactor và dẫn đến phá hủy hoàn toàn.

Nguyên nhân thường gặp:

-

Đấu sai cực tính trên đường DC chính:

Khi ngắt mạch trong điều kiện đảo cực, từ trường có thể kéo hồ quang vào bên trong, làm giảm độ dài hồ quang và khiến việc dập hồ quang trở nên khó khăn; hồ quang kéo dài dẫn đến hỏng nặng. -

Dính một phía trước khi mở:

Một cực tiếp điểm bị kẹt, biến cơ chế double-break thành single-break với khe hở ngắn hơn nhiều. Khi cắt tải, năng lượng hồ quang tập trung vào khe hở còn lại và nhanh chóng phá hủy thiết bị. -

Dòng sự cố vượt khả năng cắt và bảo vệ thượng nguồn không đầy đủ:

Dòng ngắn mạch quá lớn, trong khi bảo vệ phía trước (cầu chì hoặc CB) tác động chậm hoặc không có → hồ quang duy trì lâu tại tiếp điểm, gây cháy nổ hoặc nứt vỡ.

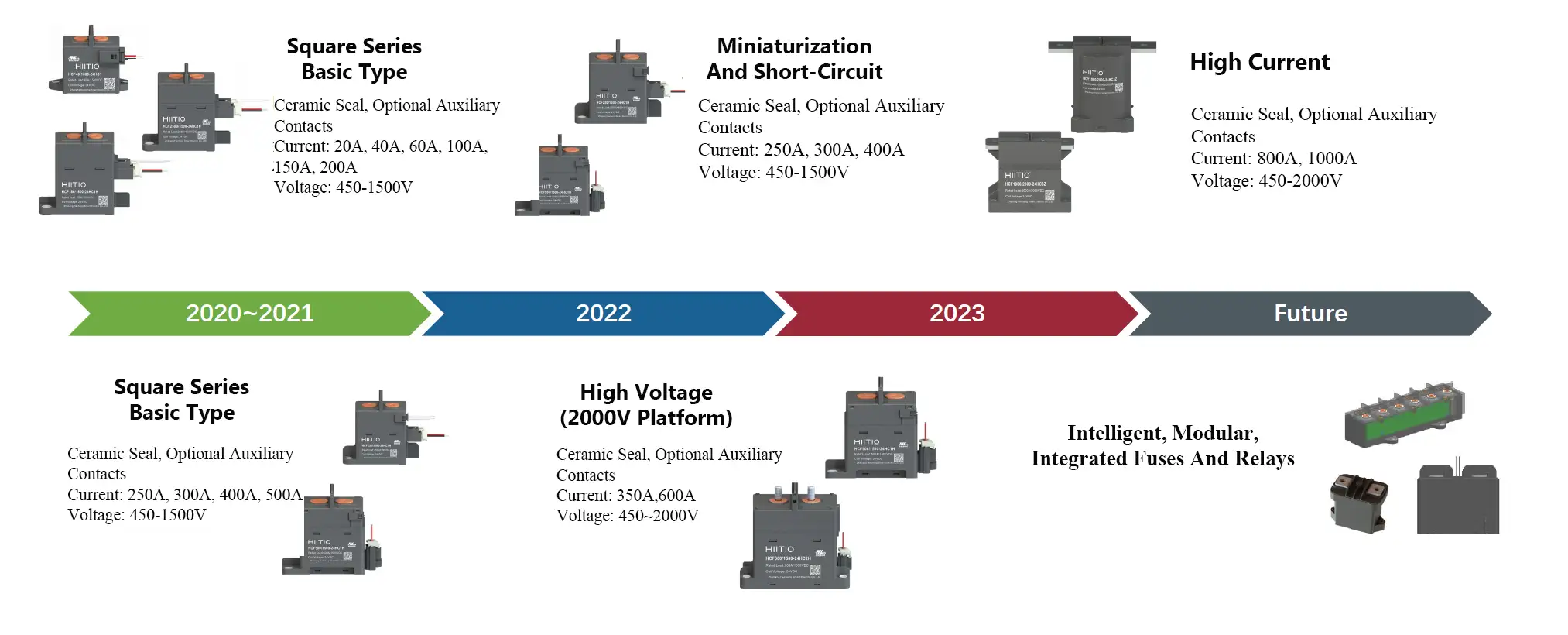

Các đổi mới công nghệ của HIITIO trong DC Contactor cao áp

HIITIO đã phát triển một danh mục đầy đủ các dòng DC contactor cao áp nhằm đáp ứng nhu cầu mới nổi của thị trường. Dưới đây là những khác biệt công nghệ cốt lõi của họ:

HIITIO Resin High Voltage DC Contactor

HIITIO Ceramic High Voltage DC Contactors

HIITIO CONTACTOR ROADMAP

Ưu điểm sản phẩm Contactor của HIITIO (HIITIO Contactor Product Advantages)

Với tay nghề chế tạo vượt trội, thiết kế kết cấu sáng tạo, và kiểm soát chất lượng nghiêm ngặt, các dòng contactor của HIITIO không chỉ đáp ứng yêu cầu của những ứng dụng đòi hỏi hiệu năng cao mà còn thiết lập tiêu chuẩn mới về độ an toàn và độ tin cậy trong ngành.

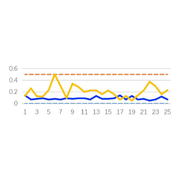

1. Kiểm soát điện trở tiếp điểm vượt trội (Superior Contact Resistance Control)

HIITIO áp dụng công nghệ sản xuất tiên tiến cùng quy trình kiểm tra điện trở nghiêm ngặt, đảm bảo điện trở tiếp điểm luôn ổn định ngay cả sau hơn 200.000 chu kỳ vận hành cơ học, mang lại:

-

Tổn hao thấp

-

Độ tin cậy cao

-

Hiệu suất lâu dài

Lưu ý: Sau 200.000 chu kỳ cơ học, phương pháp xử lý đánh bóng (polishing) cho độ ổn định cao hơn so với phương pháp làm sạch bằng dòng điện (current cleaning).

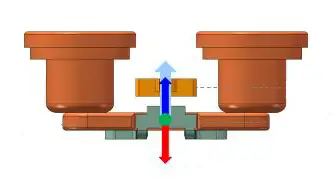

2. Thiết kế tiếp điểm chính không phân cực (Polarity-Free Main Contact Design)

Thiết kế không phân cực mang tính đột phá cho phép lắp đặt linh hoạt mà không bị giới hạn hướng, phù hợp cho:

-

Các ứng dụng dòng hai chiều (bidirectional current)

-

Những hệ thống yêu cầu thay đổi chiều dòng điện

Đồng thời vẫn đảm bảo:

-

An toàn

-

Độ tin cậy trong mọi điều kiện vận hành

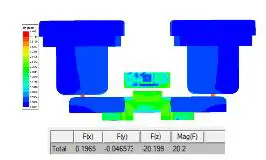

3. Khả năng chịu ngắn mạch xuất sắc (Excellent Short-Circuit Withstand Capability)

Cấu trúc tích hợp từ tính (integrated magnetic structure) giúp tăng cường đáng kể khả năng chịu dòng sự cố, đảm bảo:

-

Tiếp điểm không bị dính

-

Không bị hàn hồ quang dưới dòng lỗi có thể vượt quá 8 kA

Điều này giúp ngăn ngừa rủi ro an toàn và bảo vệ thiết bị trong các tình huống dòng sự cố nghiêm trọng.

4. Thiết kế tiếp điểm phụ độc đáo (Unique Auxiliary Contact Design)

Nhằm giải quyết hạn chế về không gian trong các buồng gốm kín, hệ thống tiếp điểm phụ độ chính xác cao của HIITIO được tối ưu cho các sản phẩm trên 100A, mang lại khả năng giám sát trạng thái tiếp điểm chính một cách chính xác và tin cậy, phục vụ chẩn đoán hệ thống hiệu quả hơn.

5. Kết cấu thanh truyền tích hợp (Integrated Push-Rod Structure)

Các contactor của HIITIO sử dụng kết cấu thanh truyền tích hợp, giúp chuyển động cơ khí mượt mà và ổn định hơn. Thiết kế này giúp:

-

Giảm mài mòn cơ học

-

Tăng tuổi thọ vận hành

-

Đảm bảo hiệu suất ổn định ngay cả trong các ứng dụng đóng cắt thường xuyên và yêu cầu cao

Lưu ý: Cụm thanh truyền và cầu tiếp điểm được đúc tích hợp bằng phương pháp injection molding.

6. Hàn plasma giữa thanh truyền và lõi sắt (Plasma-Welded Push-Rod and Iron Core)

Sử dụng công nghệ hàn plasma tiên tiến, HIITIO tạo liên kết chắc chắn giữa thanh truyền và lõi sắt thành một khối thống nhất có độ bền cao. Công nghệ này:

-

Tăng độ toàn vẹn kết cấu

-

Giảm biến dạng dưới tải

-

Tăng khả năng chịu mỏi, đảm bảo độ tin cậy lâu dài trong môi trường công nghiệp

Lưu ý: So với phương pháp dùng keo, hàn plasma có độ tin cậy cao hơn và không gây rủi ro bay hơi chất hữu cơ làm ô nhiễm buồng dập hồ quang.

7. Thiết kế buồng kín gốm (Ceramic-Sealed Chamber Design)

Buồng kín gốm mang lại:

-

Khả năng cách điện xuất sắc

-

Chống hồ quang vượt trội

-

Độ bền cao trong điều kiện dòng và điện áp lớn

Ngoài ra, buồng gốm còn bảo vệ contactor khỏi:

-

Bụi

-

Độ ẩm

-

Nhiệt độ khắc nghiệt

→ Giúp thiết bị ổn định trong các môi trường làm việc khó khăn.

8. Lựa chọn vật liệu an toàn và đáng tin cậy (Safe and Reliable Material Selection)

HIITIO lựa chọn cẩn thận các vật liệu đáp ứng tiêu chuẩn khắt khe về an toàn và hiệu suất. Những vật liệu này có:

-

Khả năng chịu nhiệt cao

-

Độ bền điện tốt

-

Độ bền môi trường vượt trội

→ Giúp contactor vận hành an toàn và hiệu quả trong nhiều điều kiện khác nhau.

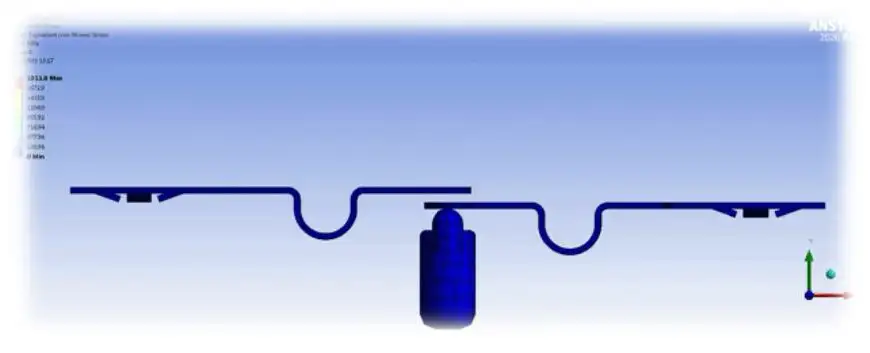

Ghi chú:

Nhờ phân tích mô phỏng kết cấu sản phẩm, phân bố ứng suất được tối ưu, giúp thiết bị chịu được va đập trên 50G.

Vật liệu tiêu biểu:

-

Nhựa kỹ thuật cao cấp quốc tế, đạt chuẩn UL Yellow Card – RTI lên đến 150°C

-

Đáp ứng chuẩn V-0 chống cháy, chịu nhiệt tốt

-

Nam châm NdFeB từ lực mạnh để hỗ trợ dập hồ quang

-

Dây đồng men 2UEW/180

-

Tiếp điểm hợp kim đồng cho khả năng chống ăn mòn hồ quang và dẫn điện xuất sắc

9. Thiết kế tiếp điểm phụ độ tin cậy cao (High-Reliability Auxiliary Contact Design)

Hệ thống tiếp điểm phụ của HIITIO được thiết kế:

-

Cho phản hồi tín hiệu chính xác

-

Hỗ trợ phát hiện vị trí tiếp điểm

-

Tạo nền tảng cho điều khiển thông minh trong hệ thống tự động

Thiết kế sử dụng vật liệu chống mài mòn và hình dạng tiếp điểm tối ưu để:

-

Giảm thất thoát tín hiệu

-

Giảm độ dội tiếp điểm (contact bounce)

-

Tăng tuổi thọ vận hành

→ Đảm bảo hoạt động ổn định ngay cả trong những ứng dụng đóng cắt tần suất cao, đặc biệt phù hợp với các hệ thống yêu cầu độ tin cậy cao (mission-critical applications).

Vì sao cần lắp tiếp điểm phụ? (Why install an auxiliary switch?)

-

Tiếp điểm phụ là cơ chế giám sát trạng thái đóng/ngắt của tiếp điểm chính.

-

Tải của tiếp điểm phụ rất nhỏ, chức năng chính là phản hồi tín hiệu.

-

Nhiều ứng dụng hiện nay yêu cầu theo dõi trạng thái hoạt động của contactor, như kiểm tra contactor có đang ở trạng thái OFF hay có đóng cắt đúng hay không.

Khó khăn khi thiết kế tiếp điểm phụ trong buồng gốm

-

Không gian bên trong buồng gốm rất hạn chế.

-

Phải đảm bảo tuổi thọ điện và khả năng chịu tăng nhiệt.

-

Hàn gốm khó hơn nhiều so với vật liệu khác, làm tăng tỷ lệ rò.

Cách HIITIO triển khai tiếp điểm phụ

Hệ thống tiếp điểm phụ của HIITIO được hoàn thiện nhờ:

-

Công nghệ hàn brazing

-

Thiết kế kết cấu tối ưu

-

Nghiên cứu vật liệu chuyên sâu

→ Mang lại độ tin cậy cao trong không gian nhỏ hẹp của buồng gốm.

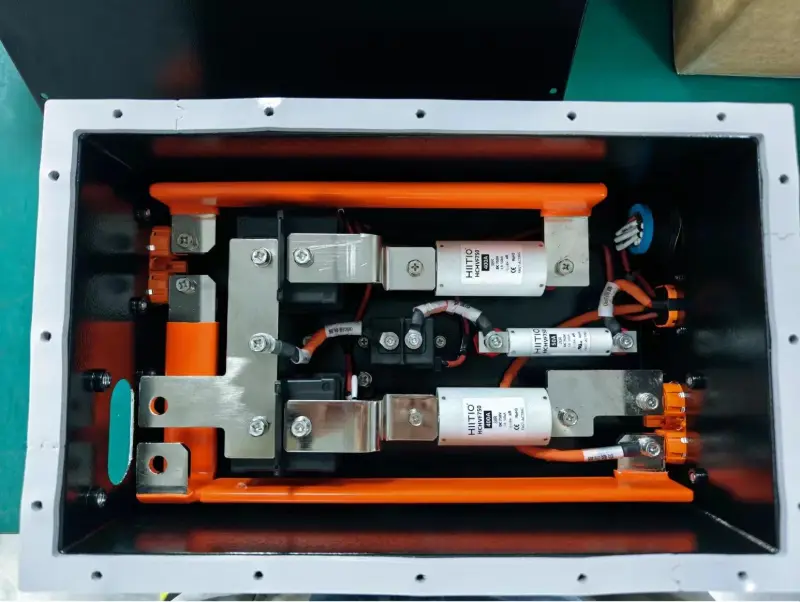

HIITIO – Ứng dụng trong xe điện năng lượng mới (HIITIO-New Energy Electric Vehicle Applications)

HIITIO – Ứng dụng trong hệ thống lưu trữ năng lượng (New Energy Storage Applications)